是,螺旋

气柜由于自身体积庞大,壳体壁薄,导轨加工难,制造、安装精度要求高等特点,给制造及现场安装施工带来了困难。如焊接变形大,钟罩及活动节升降不流畅等问题,笔者通过两次螺

旋湿式

气柜的实际施工经历,结合相关的设计、施工规范,谈谈

螺旋湿式气柜在制造过程中应注意的几个常见问题及相应处理办法。

2 制造、施工中易出现的问题

2 0 0 6年我公司为重庆环球石化公司制造5000m3

螺旋湿式气柜时,由于是初次制造

气柜,经验不足,对制造规范理解不深,施工中出现了如下几个问题:

—水槽底板焊接变形大;

—钟罩、活动节壳体焊接变形大;

—升降试验中上下配重的搭配不当,使钟罩运行不稳。

3问题分析及处理办法

2007年我公司在为重庆南岸区鸡冠石污水处理厂制造两台2500 m3

螺旋湿式气柜时,在总结前次制造中的经验后,针对前次制造中出现的问题进行分析,找出了问题的原因,并针对原因采取了相应的措施。

3.1水槽底板焊接变形大的原因分析及改进办法

3.1.1水槽底板焊接变形原因分析:湿式

气柜水槽底板面积大,且板材相对较薄,其施工特点是薄板,焊接量大。如果不严格控制焊接线能量及施焊顺序,必然造成过大的焊接变形。在2006年的施工中我们没有对焊接线能量进行控制,焊接时为了加快进度一般都采用中、大档电流及大直径规格的焊条施焊。在施焊顺序上采用的是多排焊道齐头并进的方法,故成形后的底板焊接变形严重超差。

3.1.2制造的对策及处理办法:针对问题,我们在2007年重庆南岸区鸡冠石污水处理厂工程的施工中重点采取以下措施,并严格质量检查。

3.1.2.1严格控制焊接线能量,通过焊接工艺评定制定切实可行的焊接工艺参数。

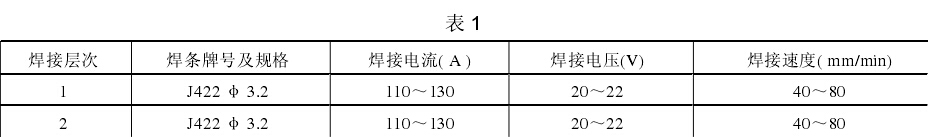

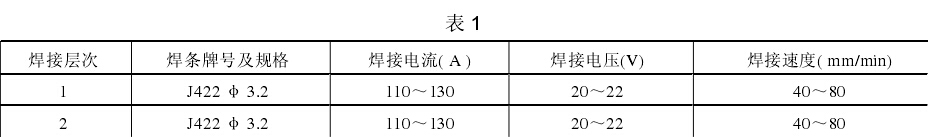

a.水槽底边缘板搭接焊缝焊接工艺参数见表1。焊接位置:角焊,工艺评定号:HPZ-1。

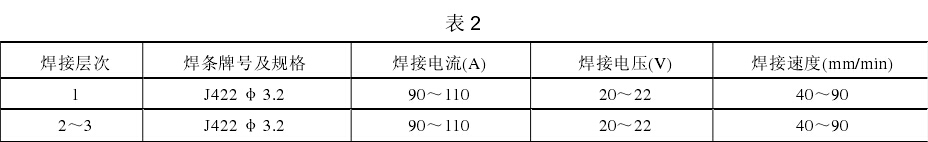

b.水槽底板(中幅板、边缘板)对接垫板焊缝(δ≤10mm)焊接工艺参数见表2。焊接位置:平焊,工艺评定号HPZ-2。

3.1.2.2水槽底板排料及施焊顺序

a.铺板前技术人员会同作业班长、质检员共同对底板进行排板,排板时必须使焊缝尽可能对称布置,按此要求绘制出排板图,并对每块板进行编号。

b.底板组装前应进行基础验收,复测基础的中心位置、各部尺寸,划出十字中心线,作为铺设底板的第一基准。

c.铺设底板时,按底板排板图及预制时的编号,先组配中心条板,然后向两侧按序铺设相邻中幅板及边缘底板,底板铺设时的实际尺寸应比设计尺寸大35~45mm,以补偿焊缝收缩量。

d .底板中幅板与垫板搭接宽度应不小于15mm,中幅板与边缘板搭接宽度不小于60mm。

e.底板焊接后,其局部凹凸变形不应大于变形所在位置长度的2%,且不大于50mm。

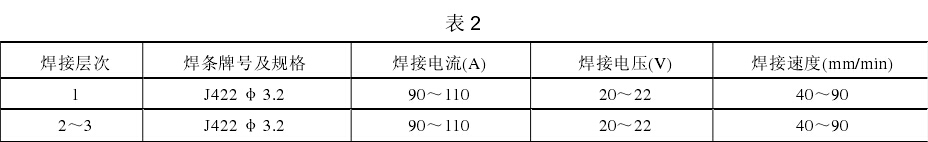

f.中幅板的施焊顺序采用对称分段逐步倒退法。先焊中心条板短缝,依次焊接相邻诸条板短缝,焊短缝前应将该条板与两侧条板间的紧固夹具或临时焊点铲开。焊长缝前,应将相邻条板的

短缝焊完,长缝焊接时由两人从焊缝中心处向两端同时倒退施焊。

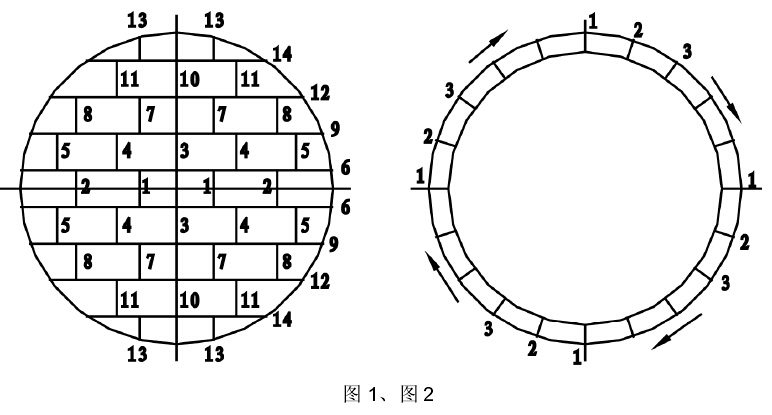

g.弓形边缘板对接焊缝的焊接,待边缘板铺设后,焊工对称分布隔缝组焊。注意,施焊前须将接头处垫高50~60mm以抵消焊后的角变形。施焊时应由内向外分段进行焊接,底板焊接顺序见1、图2。

h.边缘板与中幅板的搭接焊缝只能点固焊,待水槽下壁板与边缘板的角焊缝焊完后,焊工对称分布沿周向分段退焊,以减小焊接变形。

3.2钟罩、活动节焊接变形原因分析及改进办法

3.2.1焊接变形原因分析:在钟罩及活动节的设计中,按受力情况分析,该部件受力分两种工况,其一是,钟罩冲气时,整个罩壳在工作气体压力的作用下,通过克服钟罩自身的重量(包括顶部

的外载荷)及系统的阻力后,钟罩在气体压力作用下被向上浮起。此时的受力就像民间的“孔明灯”一样,是薄膜罩壳承受全部外力及自重等。其次,当

气柜中无工作气体时,钟罩及活动节回落

到水槽底部,此时的钟罩受力就全部由钟罩龙骨架来承担了,龙骨架要支承钟罩壳体的全部重量、水压以及来自顶部的外载荷(包括雪载,人在顶部的走动)等。通过受力分析,使我们明白了钟罩各部位的受力情况及所起的作用后,就不难看出为什么钟罩会设计成如此结构了,也为制造

气柜理清了思路。首先,就壳壁本身而言,虽然结构庞大,但因自身作用显示,在能够承受工气体压力对罩壳所产生的薄膜拉伸应力等的前提下,应做得越薄越好,因为较薄的罩壳在气压作用下可自动娇形,使钟罩在工作运行中均匀受力,升降会更加平稳。此外,还可以有效的节省材料。另一方面,正是因为罩壳在工作中承受压力后有自动娇形的作用,所以在制造中不能把薄壳体与龙骨架焊死,只能在规定的几个位置处加以固定(这也是设计标准及制造规范中明确规定的条款),否则钟罩就会失去“孔明灯”在冲气后的自动鼓圆作用。因此,钟罩及活动节壳板就会设计得非常薄。为了减小焊接变形,设计标准及制造规范都明确规定应先把钟罩及活动节的壁板预制成大块菱形板,并经机械校平后,才能与相连部件组装。我公司在2006年的施工中没有按此规定制作,直接把壁板焊在了钟罩及活动节的龙骨架上,故成形后的钟罩及活动节壁板在刚度较大的龙骨约束下产生严重的焊接变形,也使得钟罩壳在冲气时由于约束点太多不能自动娇形而失去了“孔明灯”的作用,使得

气柜不能正常平稳运行。

3.2.2制造对策及处理办法,针对问题,我们在2007年的施工中严格按设计标准及制造规范的要求及顺序进行安装、施焊,并严把质量关。

3.2.2.1严格控制焊接线能量,通过焊接工艺评定制定切实可行的焊接工艺参数。

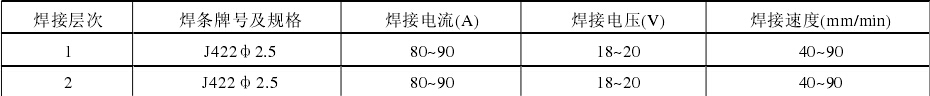

a.钟罩顶盖、上带板、下带板、导轨垫板及塔体壁板的搭接焊缝焊接工艺参数见表3。

b.预制大块菱形板对接焊缝(δ≤4mm)焊接工艺参数见表4。焊接位置:平焊,工艺评定号HPZ-4。

3.2.2.2按规范顺序安装钟罩(活动节)底环板、立柱及上下带板、上下挂圈等。

a.在底环板安装定位后,安装龙骨立柱,并保证立柱安装垂直度偏差不得大于高度的1/1000,合格后再安装钟罩上、下带板及挂圈,上带板与立柱组对时,用投影法或吊线坠法找准带板立柱定位中心线,并与底环板上立柱定位中心线重合,经检查无误后点焊定位 ,上下带板及挂问题与对策圈安装后,应保证其偏差符合以下要求。

半径允许偏差≤±5 m m;垂直度偏差≤5mm。

中心线偏差≤3mm; 水平度偏差≤3mm。

3.2.2.3钟罩拱顶架的安装

a.在

气柜底板中心处,安装临时用的“施工支架”,其支架要求刚性较大,不易变形。

b.吊装拱架中心环,拱架中心环在“施工支架”上就位后,其顶面标高要高于设计标高100mm左右,作为安装完毕撒除“施工支架”后罐顶中心下垂的预留量。

c.钟罩拱顶架按图样分别预制成主径向梁、环向梁、次径向梁、斜拉杆等组件,并经娇形、检验合格后,用吊车按主、环、次、斜顺序对称组装到位,用螺栓固定。注意:拱顶架组装时,各

构件应对称均匀布置,检查方法以中心环为基准,偏差不得超过10mm,检查无误后再进行组焊。

3.2.2.4钟罩壁菱形板的安装及施焊

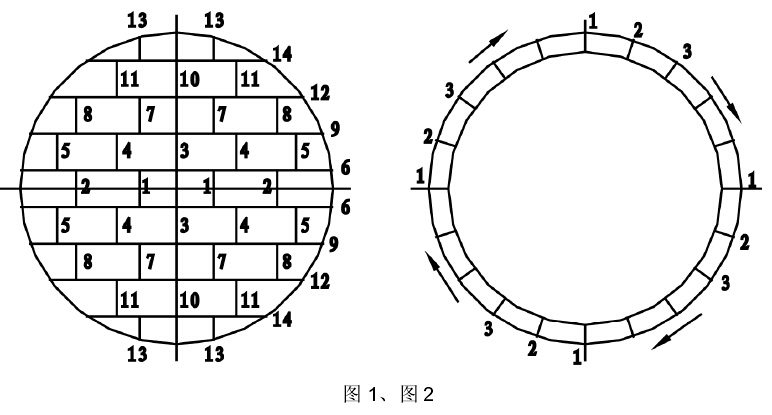

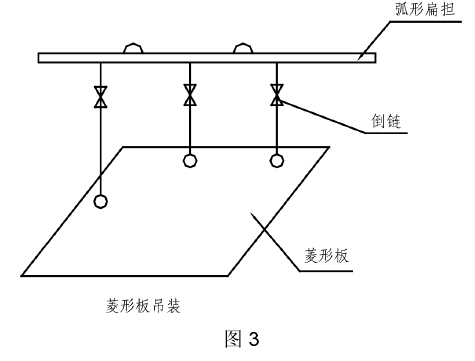

a.事先预制好大块菱形板,并经娇形检验合格后,按下图方法就位,吊装时利用倒链调节菱形板的水平度(见图3)

b.菱形板就位后与上、下带板及轨道垫板采用双面搭接连续焊,搭接长度为35mm,施焊时应采用小电流施焊,以减小焊接变形(注意:菱形板不能与龙骨立柱及横梁焊接,只有上下带板才

能与立柱焊接或最好采用螺栓连接加密封焊,以减小焊接变形)。轨道垫板在与立柱交叉处采用螺栓连接加密封焊。

3.2.2.5钟罩顶板安装及组焊

a.钟罩顶板的安装,按顶板排版图依顺序拼装,先组装边缘的环形板,后组装中间薄板,最后装中心顶盖板。

b.顶板的焊接顺序是,先焊内侧间断焊缝,再焊外侧的连续焊缝。

c.连续焊缝应先焊环向的短焊缝,再焊径向的长焊缝。长焊缝焊接时,应由缝中心向两侧分段倒退施焊,最后焊接与边缘环形板连接的环缝。

3.3螺旋导轨安装偏差大与

气柜升降不正常的原因分析及改进办法

3.3.1原因分析:在

气柜整体结构中,螺旋轨道的作用主要是确保

气柜在垂直升降中保持平稳,并使钟罩和活动塔节在设定的范围内运行,运行中所产生的阻力应最小化,总之,轨道的作用就

是对运行中的

气柜进行三维空间定位及导向。因此,要求轨道自身尺寸制作必须精确,且安装精准(该要求已在设计标准及制造规范中明确规定)。我公司在2006年的施工中没有按相关规定施工,轨道的制造尺寸偏差远大于规定范围,安装时又把轨道垫板焊固在偏差很大的立柱上,使得成形后的轨道严重超差,造成

气柜运行非常不稳定,由于偏差太大个别导轮在运行中已脱离轨道。

3.3.2制造对策及处理办法:针对问题我们在2007年的施工中严格按设计标准[1]及制造规范[2]进行轨道的制作、安装,并严把质量关。

3.3.2.1按标准[1]制作导轨胎具,具体的放样程序及要求按HG20517-1992中23.2.3进行。

3.3.2.2导轨的制作,在导轨胎具制作完毕,并经检验合格后,才能进行导轨制作。首先用卷板机对导轨进行初始压形,制作方法是把轨道钢以45°的角度送入卷板机,进行反复滚卷,在滚卷的

过程中,用吊车进行配合。初始压形完成后,可用压力机或千斤顶进行精娇,精娇过程是一个反复与导轨胎具合胎的过程,直到满足规定的尺寸要求,使每根导轨都能达到规定的尺寸精度。

3.3.2.3导轨的安装,导轨的安装程序是在钟罩龙骨和上、下带板等部件安装检验合格后进行。首先,在水槽底板上画出各轨道的初始水平投影点,然后画出各轨道的水平投影线,并用吊垂法

找到各轨道在龙骨立柱上的垂直位置点,以此点为基准,点焊固定各导轨,待所有导轨都固定,并经检验合格后,才能在相应位置用螺栓进行永久性固定,并拆除点焊固定的焊缝。

注意:龙骨立柱的装配精度直接影响轨道的安装准确性,因此,在安装导轨时,一定要使龙骨立柱安装合格后,才能进行(特别应注意钟罩菱形壁板决不能与龙骨架相焊,否则会影响钟罩在运行过程中的自动较形,造成钟罩压力载荷分布不均,使钟罩运行不平稳)。一般情况下,一根导轨应有两根立柱支承,他们之间是通过导轨垫板用螺栓固定在立柱上后加密封焊。导轨与上、下带板可以焊接,也可以用螺栓连接,为了减小焊接变形,最好采用螺栓固定后加密封焊。

3.4升降试验中上、下配重的合理搭配与升降稳定性分析

3.4.1配重的作用分析:在设计标准中明确了配重的两大作用,一、平衡压力,使

气柜的工作压力能满足工艺要求;二、平衡偏心载荷,在

气柜的制造中因钟罩或中节的工艺要求,往往需要

安装一些不对称的部件(如螺旋梯子)等,使钟罩重心偏移,配重可以调整偏移的重心。然而,我们在两次的

气柜制作、安装过程中发现在进行最后的升降试验时,无论怎样调整配重,

气柜总

是运行不太平稳,特别是

气柜上升到最高点时,钟罩摆动特别利害。针对问题我们对

气柜运行的相关部件进行了逐个排查,发现上、下配重的搭配不当是问题所在。一般情况上、下配重是按

1:1的比例配置,但是在运行过程中要增加配重时,往往增加上配重比较方便,如此,上配重的比例就大于下配重了,无形中使钟罩的重心向上移动,由此引起了钟罩运行不稳定,特别是在满风压状态,钟罩升到最高点时,重心也到了最高点,运行就更加不稳定了。

3.4.2改进办法:找到原因后,我们把下配重的比例加重,并尽可能的增加下配重,减少上配重,使钟罩的重心尽可能降低,结果使运行的平稳性大大增加。另外,从理论上讲,钟罩及活动塔节的重心下沉还可增加

气柜抗风载倾覆的能力。

螺旋湿式

气柜体积大,且有庞大的运动部件,多数

气柜用于储存易燃气体,因此对制造和安装都有特殊的要求。在制造中,焊接变形是控制的重点,并且很难避免,只有严格按规定程序施焊,才能把焊接变形控制在最小的范围内。轨道的制作、安装是

气柜制造中的难点,制作时应严格按程序进行,并严格控制尺寸精度。安装时应特别注意与之关联的部件(如龙骨立柱等)的安装精度。另外,在冲气运行时可以适当搭配上下配重的比例(理论上讲增加下配重可降低钟罩的重心),或许会收到意想不到的效果。笔者通过两次实际施工的经历,把实践所得之经验与各位专家、同行探讨,如有不正确的地方,望给与指正。

上一篇:湿式气柜螺旋导轨改型为直立导轨的总结

下一篇:小型湿式气柜的改进设计

相关文章:

Tag标签:

螺旋湿式气柜

转载请注明本文出自:

http://www.jshhqg.com//a/news/2015/0519/34.html

.jpg) 江苏汉华安装工程有限公司

江苏汉华安装工程有限公司