1 引言

山东恒昌聚材化工科技股份有限公司利用甲醇系统弛放气、焦炉煤气和甲醇空分系统副产的氮气建设了一套 10 万 t/a 合成氨装置,2012 年9 月一次性开车成功,生产出合格的液氨产品。该套装置采用的工艺流程是焦炉煤气预处理脱硫、脱萘 + 焦炉煤气、甲醇弛放气变压吸附提氢 + 精脱硫系统 + 高压合成。2014 年 3 月 5 日 6 时,合成塔催化剂热点温度下移,系统压力升高,通过分析补充气的组成,发现补充气的 CO 含量超标,造成合成塔催化剂轻度中毒,催化剂活性下降,导致床层温度出现异常。

2 氨合成塔结构及工艺流程简介

合成装置的关键技术体现在合成塔内件上,我公司采用湖南安淳有限公司设计的IIJD—2 000 型氨合成塔内件,二轴二径、径向床层占总床层 65%以上,是改良的内冷式内件,具有低空速、低阻力、高净值的优点,出塔气中氨的体积分数达到 15%~16%。

合成工艺按照目前合成氨厂应用最为成熟经典的流程进行设计:新鲜补气位置放在塔后,以利用液氨的洗涤作用进一步净化新鲜气,提高合成催化剂的使用寿命;循环机放在塔前,以充分利用循环机的能量。高压机来的补充气(20MPa)和经循环机提压后的循环气进入油分离器,把气体中夹带的油水分离下来,分离油水后的气体分流进塔,一路由塔下部沿内外筒环隙上升至塔内冷管束入口,进催化剂层换热(占总气量的 20%~30%),另一路分流(占总气量的 70%~80%)进入塔前换热器(管间)换热,然后从合成塔底部进塔内热交换器换热,由下向上升至中心管,而后进入催化剂层入口,塔前热交来的又一路分流(占总气量的10%) 气体从上部两侧进塔和环隙来气体混合进入冷管束,由上向下和催化剂层反应气体换热(移走热量降低催化剂层温度,提高催化剂层入口气体温度),以上三部分气体在第一段催化剂层顶部汇合(反应),然后向下二、三、四段合成为氨(氨的体积分数大约 15%),反应后的气体向下进入热交管间和管内气体换热温度降至 330℃出塔。合成气经过废热锅炉、热交换器、空冷器、冷交换器、氨冷器降温,再被送入氨分离器,冷凝的液氨在氨分离器内分离出来。

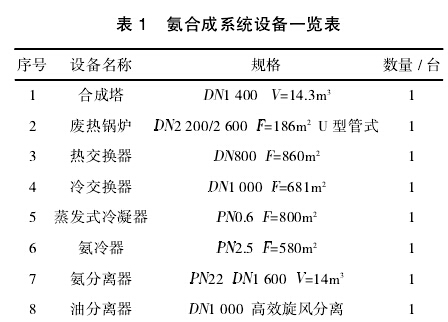

氨合成系统设备一览表见表 1。

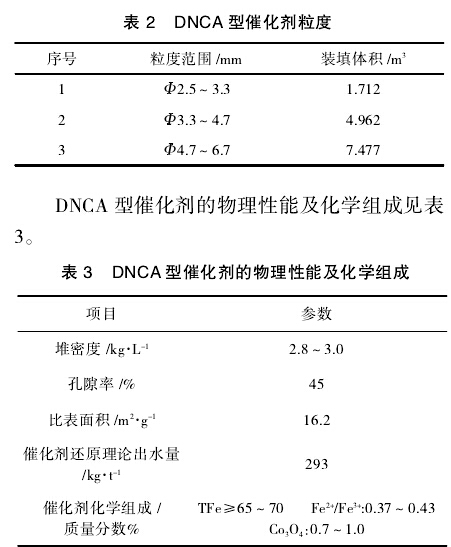

我公司采用临朐大祥精细化工有限公司生产的 DNCA 型低温低压氨合成催化剂,共有 3 种类型。DNCA 型催化剂是带磁性的不规则固体颗粒,具有黑色金属光泽,装填体积 14.15m3

,具有易还原、还原温度低、出水快、产量大、低温活性好等特点,催化剂粒度见表 2 所示。

3 催化剂活性降低原因分析

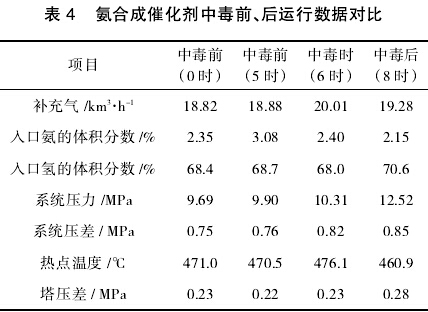

2014 年 3 月 5 日 5 时 44 分焦炉煤气提氢系统加量,5 时 59 分焦炉煤气量增加至 37388Nm3/h。6 时合成塔一段催化剂热点温度下降,二、三段温度上升。6 时 40 分合成反应较差,合成系统压不断上涨。整个床层温度呈下降趋势,产量下降。从现象上看是气体成分不合格造成的。合成系统压差最高达 0.88MPa,说明上段反应活性已经下降,严重影响到了装置的安全稳定运行。催化剂中毒前、后合成系统运行数据对比见表 4。

DNCA 型氨合成催化剂寿命可达 7a 左右,我公司合成塔到目前运行还不到两年,所以排除了催化剂出现老化的可能性。经查看在线分析补充气组分发现,3 月 5 日连续出现三次 CO 含量超标(CO 的体积分数>30×10-6)现象。由此可以确认催化剂床层温度下降的主要原因是由 CO 中毒引起的。

经分析原因如下:甲醇

气柜来的焦炉煤气气质差,水含量大,且煤气中萘含量高,造成螺杆机进口水封处积水,导致螺杆机进口两次抽负压,螺杆机出现短时切气,脱硫、脱氧出口压力瞬间由 1.5MPa 突然降至 1.0MPa,此时因为甲醇弛放气管道通过临时管道与脱硫、脱氧系统相连(因恒昌焦化甲醇厂新建合成塔需要高氢进行催化剂还原,故在脱硫、脱氧出口处配接临时管道与甲醇弛放气管道连接,以便能将氢氮混合气引入甲醇合成塔),压力相对较高的甲醇弛放气串入脱硫、脱氧系统,导致短时间内 CO 的体积分数由4×10-6升至 50×10-6,高微量气体被高压机吸入经压缩后送入合成系统,导致了催化剂的轻微中毒。

4 处理方法和处理后运行情况

(1)拆除甲醇弛放气管道与脱硫、脱氧系统相连的临时管,并在脱硫、脱氧系统端阀门处加装盲板,彻底避免甲醇弛放气串入脱硫、脱氧系统。

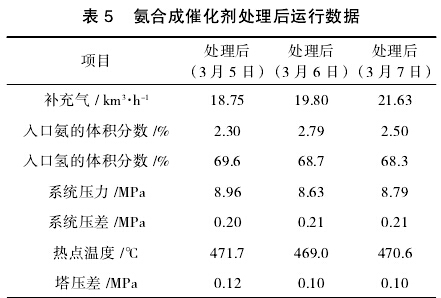

(2)催化剂温度出现连续下降,为保证催化剂床层温度不至过低,打开合成系统近路阀,减少循环量,减小空速以维持催化剂床层温度;将催化剂热点温度工艺指标由(470±5)℃提高至(475±5)℃,进行适度还原;循环氢的体积分数由原来的 68%~70%提至 75%。当合成塔各段床层温度从入口到出口都开始上升时,说明中毒催化剂活性在逐步恢复,3 月7 日催化剂活性恢复正常。催化剂处理后氨合成系统运行数据见表 5。

5 预防催化剂 CO 微量中毒的措施

氨合成气中的 CO,是含氧化合物,危害很大,进入合成塔会与氢气发生甲烷化反应,放出大量的热,局部温升烧结催化剂。同时 CO 吸附在α-Fe 活性中心上,使催化剂活性下降。所以要稳定净化工段操作,控制好 PSA 提氢系统的吸附时间,同时尽量保持甲醇弛放气、焦炉煤气等原料气流量的稳定,避免原料气量大的波动给调节吸附时间带来的不便。加强对补充气中 CO 等微量的控制和分析,严防毒物进入合成塔,要做到补充气中 CO 微量的体积分数≤20×10-6。如果微量毒物超标时,应减量处理,严重时应切断不合格的补充气,减少循环量, 并打开系统放空阀,进行系统置换。

在此次事故处理中,成功地查找出了催化剂活性降低的原因,通过采取合理的应对措施后,使催化剂床层温度在短期内基本恢复到了事故前的状况,这对于增加液氨产量,保证装置安全稳定高效运行有着重要的意义。

上一篇:调压技术在轻烃回收装置中的应用

下一篇:气柜高度自动记录及高低位报警联锁系统实例

相关文章:

Tag标签:

合成氨催化剂活性降低

转载请注明本文出自:

http://www.jshhqg.com//a/news/2015/0929/144.html

.jpg) 江苏汉华安装工程有限公司

江苏汉华安装工程有限公司